文/陈玲玲

世界经济论坛联合麦肯锡咨询公司在2018年9月夏季达沃斯论坛上提出了“灯塔工厂”的提议,旨在选出代表全球制造业领域智能制造和数字化最高水平的企业。他们倡议工厂通过采纳和整合前沿技术,如人工智能、物联网、大数据分析等,引领制造业的转型升级,不仅能实现生产效率和可持续性的显著提升,还可以推动工作方式和企业文化的根本变革。

随着工业互联网与工业软件的深度融合发展,传统企业打造智能工厂的步伐也在不断加速。成立于2005年的上海东尚信息科技股份有限公司多年来专注于制造业高端信息化管理系统的研发及软件产品的实施部署服务。创始人兼董事长蒋振山致力于钻研智能制造信息化解决方案,服务于各类制造业企业工艺流程的改造和升级,尤其为汽车行业及其零部件制造企业提供了多样的智能工厂解决方案。我们特邀请到蒋振山先生,请他通过具体的方案拆解,为我们详细说明制造企业究竟该如何打造智慧工厂。

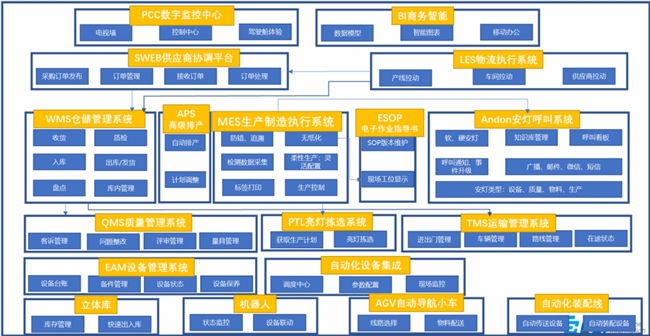

蒋振山以上海某大型汽车零部件集团公司为例,该公司业务领域覆盖公司业务领域覆盖座椅总成、机械零件、座椅发泡、座椅面套、头枕及顶饰系统等,在全国各主要汽车制造商集聚区建立工厂,为客户提供零距离的即时化供货与服务;同时,公司已进入众多跨国汽车企业的全球采购体系,为国际客户提供超越期望的产品与服务。他针对公司自身企业信息化建设战略目标以及客户对于信息化互联互通、质量追溯等方面的要求,结合所属子公司、分厂众多,信息化水平和管理系统及版本各分厂子公司各不相同等特点,以东尚i3 PLUS-MES系统为基础,为该公司量身定制了一个全新的信息化管理平台。系统平台可以灵活有效地部署在各个分厂子公司,全面实现信息化统一管理。

场景一:生产流程的柔性化管理

蒋振山引入MES(制造执行)系统,通过工业互联网实时连接生产设备和管理平台。他使用柔性工艺流程配置工具,将生产工艺模块化,柔性工艺流程配置使系统可以根据不同订单需求动态调整流程。同时通过工艺路径的自动优化,可以基于订单和资源配置实时调整生产计划。

在座椅生产中,通过MES系统灵活配置生产工位和流程,工人可以根据终端操作指令完成装配任务。系统实时采集生产数据并进行反馈,确保生产顺利进行。蒋振山通过有效配置工艺路径,提高了生产线的柔性,缩短了换线时间;灵活的工艺流程确保了不同产品在同一生产线上的快速切换。

场景二:物料与物流的智能化管理

利用i3 PLUS平台的WMS系统(仓储管理系统)和AGV(自动引导车)调度系统,蒋振山推动工厂实现智慧物流。WMS系统基于工艺物联网的物料超市DPS(Digital Picking System)物料拣选系统,按订单需求引导库位拣选任务,动态分配AGV配送物料到指定工位。同时,他建立了拉动式供应链管理,从原材料到生产车间的物料流转全过程实现信息化和自动化。

在汽车装配线中DPS系统会依据配料队列,点亮所需物料的库位电子标签,AGV根据指令将拣选的物料配送至生产线,有效避免了手动操作的延误和错误。通过智能化管理,蒋振山帮助工厂提高了库存周转率,减少了仓储面积,同时AGV的应用缩短了物料配送时间,避免因物料不足导致的生产停滞。

场景三:生产过程的实时监控与预警

为了有效应对紧急情况,蒋振山为工厂部署了Andon安灯系统,不仅可以实时监控设备和工位状态,采集关键数据,而且在设备发生故障时可以第一时间完成反馈。系统通过工业互联网平台与MES、PLC(可编程逻辑控制器)设备集成,发现异常后可以自动报警,并生成维修工单。此外系统还配备了手动报警按钮,当产线发现异常时,可通过报警按钮触发报警,系统会自动采集报警及异常处理信息。报警信息经Andon系统推送至移动终端或车间大屏能够快速分配任务到责任人。

在装配过程中,当某台设备故障导致工位停机时,Andon系统立即报警,同时通知维修人员到现场处理,并同步调整后续生产计划。通过部署Andon系统,蒋振山将工厂的异常响应时间缩短50%以上,减少了生产停工时间,大幅度提高了生产效率。

场景四:产品质量的全流程追溯

蒋振山利用二维码绑定和追溯系统,对生产全过程的数据进行记录。每件产品的原材料来源、生产工序、检测结果等信息通过工业互联网平台实现透明化。质量管理的全流程追溯支持质量问题的正向和逆向追溯,可以快速定位问题原因。

在汽车座椅生产过程中,从上线开始打印过程条码,此后的座靠结合、开关和安装、气囊扭矩每一道工序都会扫描相应条码并与过程条码进行绑定。生产完成后,系统会将过程条码写入RFID(射频识别),识别不良信息,并在系统中进行标记。当产品检测出异常时,系统可以据此回溯至原材料批次和工位操作记录,能够快速查找问题源头并进实施整改。有效的质量管理系统提升了产品质量管理能力,减少工厂的召回范围和处理成本。

场景五:数据驱动的全局优化与智能决策

蒋振山通过MES系统集成,帮助工厂实现在全流程中采集生产、物流、质量和设备数据,并通过BI(商业智能)系统进行实时分析。数据驱动的预测与优化为生产调度、设备维护和质量提升提供了决策支持。

在智慧工厂的建设中,蒋振山通过配置BI系统,可以实时分析各条生产线的设备状态和产能利用率,帮助管理层优化资源配置,并预测潜在风险。数据驱动的智能决策提高了工厂整体运营效率,并且提升了工厂对市场的响应能力。

蒋振山深耕制造业高端信息系统集成十多年,在为制造业量身打造智慧工厂方面拥有资深的经验。他通过引入专业、成熟的工业互联网平台,为制造企业打造的智慧工厂,不仅实现了生产、物流、质量等环节的数字化、智能化,还通过实时监控、灵活调度和数据分析,提升了全流程的效率和质量。蒋振山打造的智慧工厂为企业在工业4.0时代的竞争中提供了强有力的技术支持,为众多制造行业和企业推动工厂数字化转型提供了借鉴意义和典型模式。(文/陈玲玲)

发表评论